南京自动化电镀铜设备制造商

相较于银包铜+0BB/NBB工艺,电镀铜优势在于可助力电池提效0.3-0.5%+,进而提高组件功率。我们预计银包铜+0BB/NBB工艺或是短期内HJT电池量产化的主要降本路径,随着未来银含量30%银包铜浆料的导入,浆料成本有望降至约3分/W,HJT电池金属化成本或降至5分/W左右。电镀铜工艺有望于2023-2024年加快中试,并于2024年逐步导入量产。随着工艺经济性持续优化,电镀铜HJT电池的金属化成本有望降至5-6分/W左右,叠加考虑0BB/NBB对应组件封装/检测成本提升,而电镀铜可提升效率约0.5%+,电镀铜优势逐渐强化,有望成为光伏电池无银化的解决方案。光伏电镀铜主要对栅线进行电镀,相对来说电镀加工自身来说加工难度不高。南京自动化电镀铜设备制造商

光伏电镀铜技术路线优势之增效:(1)铜电镀电极导电性能优于银栅线,且与TCO层的接触特性更好,促进提高电池转换效率。A.金属电阻率影响着电极功率损耗与导电性能,纯铜具有更低电阻率。异质结低温银浆主要由银粉、有机树脂等材料构成,浆料固化后部分有机物不导电,使低温银浆的电阻率较高、电极功率损耗较大;同时,由于低温银浆烧结温度不超过250℃,浆料中Ag颗粒间粘结不紧密,具有较多的空隙,导致其线电阻的提高及串联电阻的增加。而铜电镀栅线使用纯铜,其电阻率接近纯银但明显低于低温银浆,且其电极结构致密均匀,没有明显空隙,可实现更低的线电阻率,降低电池电极欧姆损耗、提高电性能。B.金属与TCO层的接触特性影响着异质结太阳电池载流子收集、附着特性及电性能,铜电镀电极更具优势。银浆料与TCO透明导电薄膜之间的接触存在孔洞较多,造成其金属-半导体接触电阻的增加和电极附着性降低,影响了载流子的传输。而铜电镀电极易与透明导电薄膜紧密附着,无明显孔洞,使接触电阻较小,可以提高载流子收集几率。成都光伏电池电镀铜设备组件电镀铜可以提供定制化的解决方案,根据客户需求进行颜色、光泽和厚度的调整。

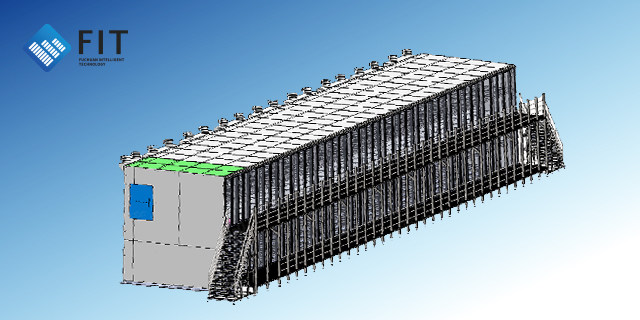

光伏电镀铜设计的导电方式主要有弹片式导电舟方式、水平滚轮导电、模具挂架式、弹片重力夹具等方式。合理的导电方式对光伏电镀铜设备非常重要是实现可量产的关键因素之一。优良的导电方式可以实现设备的便捷维修和改善电镀铜片与片之间的电镀铜厚极差,甚至可以实现单片硅上分布电流的可监控性。釜川(无锡)智能科技有限公司,以半导体生产设备、太阳能电池生产设备为主要产品,打造光伏设备一体化服务。拥有强大的科研团队,凭借技术竞争力,在清洗制绒设备、PECVD设备、PVD设备、电镀铜设备等方面都有独特优势;以高效加工制造、快速终端交付的能力,为客户提供整线工艺设备的交付服务。

银浆成本高有四大降本路径,两大方向。一是减少高价低温银浆用量,例如多主栅(MBB)、激光转印;二是减少银粉的用量,使用贱金属替代部分银粉,例如银包铜、电镀铜。铜电镀是一种非接触式的电极金属化技术,在基体金属表面通过电解方法沉积金属铜制作铜栅线,收集光伏效应产生的载流子。为解决电镀铜与透明导电薄膜(TCO)之间的接触与附着性问题,需先使用PVD设备镀一层极薄的铜种子层(100nm),衔接前序的TCO和后序的电镀铜,种子层制备后还需对其进行快速烧结处理,以进一步强化附着力。同时,铜种子层作为后续电镀铜的势垒层,可防止铜向硅内部扩散。电镀铜工艺图形化:光刻路线和激光路线并行。

电镀铜光刻技术是指利用光学-化学反应原理和化学、物理刻蚀方法,将设计好的微图形结构转移到覆有感光材料的晶圆、玻璃基板、覆铜板等基材表面上的微纳制造技术。光刻设备是微纳制造的一种关键设备,在泛半导体领域,根据是否使用掩膜版,光刻技术主要分为直写光刻与掩膜光刻,其中掩膜光刻可进一步分为接近/接触式光刻以及投影式光刻。掩膜光刻由光源发出的光束,经掩膜版在感光材料上成像,具体可分为接近、接触式光刻以及投影光刻。其中,投影式光刻更加先进,能够在使用相同尺寸掩膜版的情况下获得更小比例的图像,从而实现更精细的成像。直写光刻也称无掩膜光刻,是指计算机将电路设计图形转换为机器可识别的图形数据,并由计算机控制光束调制器实现图形的实时显示,再通过光学成像系统将图形光束聚焦成像至已涂覆感光材料的基板表面上,直接进行扫描曝光。直写光刻既具有投影光刻的技术特点,如投影成像技术、双台面技术、步进式扫描曝光等,又具有投影光刻不具备的高灵活性、低成本以及缩短工艺流程等技术特点。 光伏电镀铜设计的导电方式主要有模具挂架式方式。山东釜川电镀铜金属化设备

光伏电镀铜主要对栅线进行电镀,传统电子行业电镀的机械通孔和激光盲孔相对电镀加工自身来说加工难度不高。南京自动化电镀铜设备制造商

电镀铜有望加快中试并逐步导入量产,无银化技术将推进HJT和XBC电池产业化提速当前,TOPCon技术凭借优越的经济性与性价比,已逐步确立光伏电池组件扩产主流地位;预计今后或有较大规模产能投放,全年出货量有望达到100-150GW,后续通过双面Poly、TBC等技术有望强化竞争优势。HJT电池处于降本增效及市场导入关键期,伴随双面微晶、银包铜浆料、0BB技术、UV转光膜等产品的应用导入,产业化进程加速推进,未来通过电镀铜无银化、低铟叠层膜降铟等技术,有望进一步推动HJT技术降本增效。南京自动化电镀铜设备制造商

上一篇: 南京湿法装备

下一篇: 南京太阳能电池湿法三头